CIRCULAR TRUCK TARP

HIGH-RES PHOTO DOWNLOAD

CREDITS

Please mention the photo credit (see image caption)

Media release: Oktober 1, 2025

DE L’AUTOROUTE À LA FABRIQUE DE SACS :

LES PREMIÈRES BÂCHES « CIRCULAIRES » PASSENT LE TEST DE RÉSISTANCE FREITAG

Avec ses partenaires industriels, FREITAG développe une bâche de camion « circulaire » qui pourra être recyclée et réintégrer le cycle technique, même après une seconde vie sous forme de sac FREITAG. En 2024, une flotte de six camions a pris la route pour un test de longue durée. Aujourd'hui, les premières bâches sont de retour au siège de FREITAG à Zurich-Oerlikon. Là, elles sont testées pour vérifier leur aptitude à être transformées en sacs : de la table de démontage jusqu’au prototype prêt à être porté.

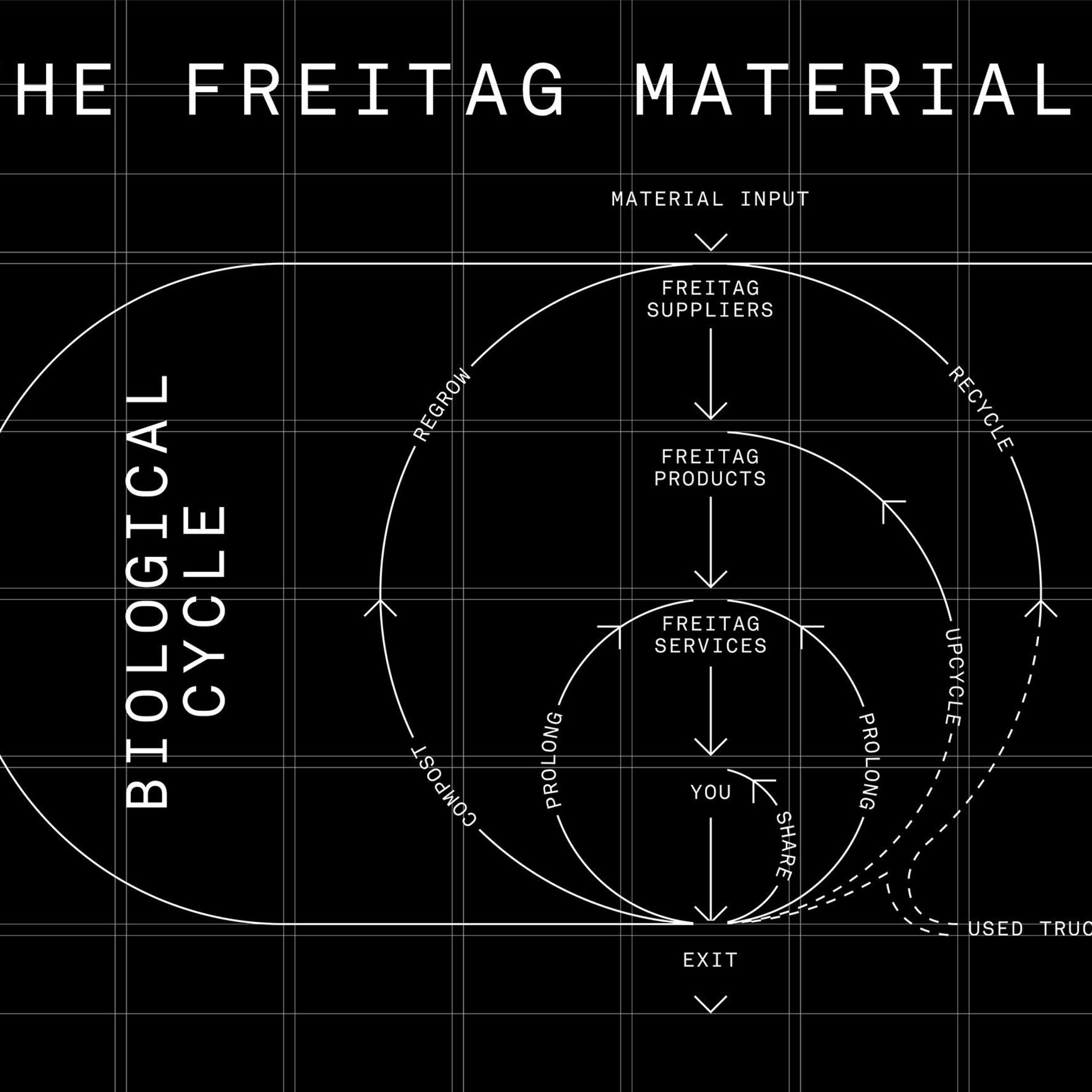

FREITAG pense et agit de manière cyclique. Cette philosophie d’entreprise se manifeste régulièrement dans la fermeture de différents cycles, tout récemment encore avec le sac à dos Mono[PA6], le premier sac à dos FREITAG recyclable sans bâche de camion et fabriqué à partir d’un seul matériau. Une question revient sans cesse à cet égard : que faudrait-il faire pour que les bâches de camion utilisées pour produire la plupart des sacs et accessoires iconiques deviennent un jour circulaires et ne finissent plus à la poubelle ?

La réponse est à la fois simple et complexe : FREITAG est en train de développer une bâche de camion « circulaire ». Ce projet est mené en collaboration avec différents partenaires industriels du secteur des matériaux, de la chimie et des composites, ainsi qu’avec des confectionneurs, des entreprises de logistique et des institutions spécialisées dans les tests de matériaux et le recyclage. Tous·tes partagent cette vision et perçoivent le potentiel de l’économie circulaire. Le travail se déroule de manière collective, sans dépendances financières. FREITAG est partenaire pratique du Circular Lab, une initiative de l’association scientifique Wissenschaftsverbund Vierländerregion Bodensee soutenue par la Confédération et l’UE.

Le grand test routier

Dès l'automne 2022 – à peine deux ans après le lancement du projet et un an après le début du développement des matériaux – les premiers prototypes de bâches ont pu être envoyés pour un essai sur route. À l'été 2024, FREITAG, en collaboration avec ses partenaires de production et l'entreprise de logistique Planzer, a franchi une nouvelle étape : six camions et cinq remorques ont été équipés de bâches « circulaires » perfectionnées. Deux combinaisons de matériaux sont testées : des bâches en polyester (PES) enduit de polyuréthane thermoplastique (TPU), et des bâches monomatériau dont le tissu et le revêtement sont en polypropylène (PP). Plus d'informations sur les deux flottes de test et les flux de matériaux dans le communiqué de presse de septembre 2024.

Arrivée des premières bâches testées sur la route à la fabrique FREITAG

Afin de documenter au mieux les effets de la dure vie sur la route, les exemplaires de test sont en circulation pour des durées échelonnées. Certains d'entre eux continueront à être utilisés sur les routes pendant plusieurs mois, voire plusieurs années, tandis que d'autres sont déjà revenus chez FREITAG.

Dans la fabrique du fabricant de sacs à Zurich-Oerlikon, le matériau de bâche testé sur la route est actuellement évalué pour sa compatibilité avec la fabrication de sacs upcyclés.

De la bâche « circulaire » au sac de test

Pendant la phase de test, le processus d'upcycling des bâches « circulaires » chez FREITAG comprend cinq étapes :

- D'abord, le passeport numérique de chaque bâche est scanné. Il contient des informations sur le matériau, le fabricant et la durée de la phase de test.

- Sur la table de démontage, les bâches sont découpées en morceaux adaptés au lavage en machine.

- Chaque bâche est lavée. Pour ce faire, FREITAG utilise l'eau de pluie récupérée sur le toit de l'usine.

- À l'aide des cutters et de découpeuses laser, les bag designers découpent dans les bâches « circulaires » les pièces pour deux modèles FREITAG classiques : F40 JAMIE et F41 HAWAII FIVE-0.

- Les premières pièces uniques sont cousues à partir des découpes – d'abord dans l'atelier de prototypage interne de FREITAG à Zurich, puis à titre d'essai chez des partenaires de confection.

Test de résistance au quotidien

Environ 40 sacs messenger uniques ont été confectionnés et distribués à des testeurs. Ceux-ci évaluent maintenant le matériau sous forme de sac quant à son aptitude à un usage quotidien. L'accent est mis sur les propriétés du matériau : quelle est la robustesse, la flexibilité et l'imperméabilité réelles des sacs ? Comment le matériau se comporte-t-il lors d'une utilisation intensive ? FREITAG espère ainsi obtenir des réponses à la question de savoir si l'un des deux matériaux convient mieuxpour la confection de sacs que l'autre . La phase de test s'étend sur plusieurs mois.

Le recyclage, l'étape finale

La toute dernière étape vers la circularité est le recyclage. En fin de compte, les bâches innovantes doivent, après leur seconde vie en tant que sacs FREITAG, redevenir des couvertures de camion – encore et encore. Concernant la recyclabilité de la bâche PES/TPU, les premiers tests pour le processus de recyclage mécanique sont en cours depuis peu chez le spécialiste des matériaux Covestro. Le retraitement du polypropylène, dont est constituée la bâche PP/PP, est déjà proposé par plusieurs entreprises de recyclage. FREITAG est actuellement à la recherche du partenaire adéquat.

Bâche biosourcée et autres approches matérielles

Outre les deux types de bâches en phase de test intensif, une autre approche matérielle montre des progrès prometteurs : la bâche biosourcée. Elle se compose d'un tissu à base de cellulose avec un revêtement en biopolymères. Trois acteurs se sont associés pour son développement : MehlerHeytex, une marque de Freudenberg (anciennement Heytex) et spécialiste des textiles techniques, fabrique le tissu à partir de cellulose. Le producteur de plastique Linotech fournit les granulés pour le revêtement. La « formule » de la bâche a été développée à l'Institut FILK Freiberg GmbH. En 2025, la transition clé entre la phase de laboratoire et la production sur une test installation a été réalisée. Si la qualité du matériau répond aux exigences, une réalisation à l'échelle industrielle devrait bientôt suivre.

FREITAG surveille également deux autres approches matérielles sur le marché : les bâches monomatériau avec tissu et revêtement en PET ou en TPU. Divers acteurs travaillent sur ces deux approches, mais aucun projet n'est actuellement prêt pour la phase de test.

CREDITS

Please mention the photo credits (see caption)

Media release: September 4, 2024

Innovation en route : la première flotte d’essai de camions équipés de bâches circulaires

Avec ses partenaires industriels, FREITAG développe une bâche de camion « circulaire » qui pourra être recyclée et réintégrer le cycle technique, même après une seconde vie sous forme de sac FREITAG. Le premier prototype vient d’achever avec succès son trajet test de deux ans sur un camion de livraison. En parallèle, le travail sur le développement de différentes combinaisons de matériaux a continué. Les deux ont porté leurs fruits : depuis peu, une flotte de camions recouverts de bâches circulaires effectue le test de résistance sur les routes.

FREITAG pense et agit de manière cyclique. Cette philosophie d’entreprise se manifeste régulièrement dans la fermeture de différents cycles, tout récemment encore avec le sac à dos Mono[PA6], le premier sac à dos FREITAG recyclable sans bâche de camion et fabriqué à partir d’un seul matériau. Une question revient sans cesse à cet égard : que faudrait-il faire pour que les bâches de camion utilisées pour produire la plupart des sacs et accessoires iconiques deviennent un jour circulaires et ne finissent plus à la poubelle ?

La réponse est à la fois simple et complexe : FREITAG est en train de développer une bâche de camion circulaire. Ce projet est mené en collaboration avec différents partenaires industriels du secteur des matériaux, de la chimie et des composites, ainsi qu’avec des confectionneurs, des entreprises de logistique et des institutions spécialisées dans les tests de matériaux et le recyclage. Tous·tes partagent cette vision et perçoivent le potentiel de l’économie circulaire. Le travail se déroule de manière collective, sans dépendances financières. La recherche de la bâche du futur, dont les matières premières devront pouvoir être décomposées et recyclées, a été officiellement lancée à l’automne 2021. À peine un an plus tard, les premiers prototypes ont pu être montés sur un camion de livraison et partir pour un essai routier de deux ans. Ces prototypes de bâches ont récemment achevé leur voyage initiatique et sont revenues chez FREITAG, où elles fournissent de précieuses informations sur les propriétés du matériau et sur sa recyclabilité.

Première flotte d’essai de camions en route

Pendant ce temps, la quête du matériau parfait s’est poursuivie en arrière-plan et porte ses fruits : deux sous-projets sont prêts pour le test de résistance. Les bâches circulaires sont aujourd’hui mises à l’épreuve et sont en vadrouille : FREITAG a pu s’associer à un partenaire de l’industrie des transports, l’entreprise logistique suisse Planzer, qui a équipé six camions et cinq remorques avec deux bâches d’essai différentes. Ces véhicules vont désormais sillonner les routes pendant des périodes plus ou moins longues. Cet échelonnement permettra de mieux comprendre le processus de vieillissement du matériau en milieu naturel. Grâce à la grande quantité de matériau, il sera bientôt possible de tester également les étapes de production des sacs chez FREITAG (lavage, découpe, couture), ainsi que les approches de recyclage correspondantes. Bieri Tenta AG, l’entreprise responsable de l’impression et de l’équipement des bâches, a passé de nombreuses heures à réaliser des tests approfondis afin de veiller à ce que les bâches puissent facilement être transformées et pourvues d’inscriptions. Pour mettre en place la flotte d’essai, l’entreprise de confection a fait appel à son vaste réseau de fournisseurs. En l’absence de certains accessoires, Bieri a pris la décision de les fabriquer soi-même. Pour l’impression, l’entreprise a opté pour une technique au pochoir ainsi qu’une encre de sérigraphie très flexible, et a ainsi réussi à surmonter le défi posé par le long délai de séchage de l’encre.

Choix des matériaux : deux solutions très avancées

À l’instar de ses prédécesseurs conventionnels, la nouvelle bâche circulaire est composée d’un tissu robuste et d’un revêtement souple, hydrofuge et antisalissure. Depuis le début du projet en 2021, différentes combinaisons de matériaux ont été envisagées et examinées par les divers partenaires. Deux approches très avancées sont parvenues jusqu’à la flotte d’essai : PES/TPU et PP/PP.

- PES/TPU : AVANCÉ ET TESTÉ

Les bâches imprimées, fixées sur les côtés des véhicules d’essai, ont été réalisées en textile polyester (PES) par l’entreprise Heytex, sise en Allemagne. Ce tissu a été recouvert de polyuréthane thermoplastique (TPU), développé par Covestro, une entreprise spécialisée dans les matériaux. Les propriétés de cette combinaison de matériaux ont été considérablement améliorées : la bâche PES/TPU a non seulement passé avec succès le contrôle de santé des matériaux de l’EPEA*, mais elle est répond aussi déjà aux normes ISO pour les rideaux latéraux (poids lourds de 40 tonnes). Le matériau a par ailleurs été optimisé sur les aspects d’imprimabilité, de manipulation et de transformation ; un point central, tant du côté de l’industrie des transports que du point de vue de FREITAG. Actuellement, FREITAG évalue avec Covestro et l’entreprise de recyclage suisse DePoly SA le développement des processus de recyclage spécifiques à la bâche TPU/PES. - PP/PP : MONOMATÉRIAU ET COÛT BAS

Les toits des camions et des remorques sont recouverts de bâches dont le textile et le revêtement sont composés de polypropylène (PP). Cette approche présente plusieurs avantages : la bâche PP/PP, baptisée Rivercyclon, est composée d’un seul matériau, ce qui est économique et permet de la recycler sans avoir à séparer les matériaux. Bien que l’imprimabilité du matériau ait posé un défi au départ, des impressions numériques ont été réalisées et une impression en sérigraphie et au pochoir a été testée pour la première fois avec succès. Le fabricant de bâches néerlandais Rivertex est à la tête de cette initiative, certifiée pour sa haute qualité matérielle et sa recyclabilité par le Circularity Passport® de l’EPEA. - AUTRES APPROCHES

Actuellement, l’attention se concentre principalement sur les deux approches susmentionnées, mais d’autres solutions sont encore à l’étude et FREITAG suit de près les évolutions du marché. Plusieurs acteurs se penchent ainsi sur des bâches composées d’un seul matériau en PET/PET ou TPU/TPU. FREITAG surveille également avec intérêt un projet de recherche prometteur sur le développement d’une bâche biosourcée, qui implique diverses parties prenantes. Toutefois, ces approches sont encore loin de la phase d’essai.

Qualité marchande et facteurs de succès Il n’est pas encore possible de prédire quelles combinaisons de matériaux seront utilisées pour les bâches de camion circulaires destinées à un usage commercial. Outre les exigences élevées posées aux bâches en matière de qualité et de circularité, la qualité marchande sera aussi décisive dans la réussite du projet. Lors d’une grande table ronde réunissant tous les partenaires impliqués, FREITAG a ébauché divers modèles commerciaux. L’élaboration d’une analyse de rentabilisation précise reste encore à concrétiser. L’objectif est de construire un réseau cohérent et dynamique, qui permette de maintenir les produits et les matériaux dans le circuit avec la meilleure qualité possible. Prouver la circularité des bâches sera à cet égard un facteur de succès central, tout comme le flux d’informations.

Transparence grâce au Circularity Passport® et au passeport produit numérique

L’EPEA a développé le Circularity Passport® Product (CPP) pour prouver la circularité d’un produit. Sur la base de celui-ci, l’organisation contrôle et évalue l’ensemble du système lié à un produit circulaire, tous les matériaux utilisés ainsi que leur recyclabilité, puis fournit une évaluation générale du degré de circularité. Pour assurer cette circularité, il ne suffit pas de la prouver : il est également crucial de rendre un maximum d’informations accessibles. Ce n’est qu’ainsi qu’un réseau de logistique inverse peut voir le jour. Son but : produire une nouvelle valeur à partir des bâches de camion en fin de vie – dans ce cas, sous la forme de sacs uniques et convoités.

L’introduction du passeport Numérique des Produits (DPP) pour bâches de camion, avec un protocole de données complet élaboré et mis en place par FREITAG et Bieri, représente donc une innovation significative. Celui-ci compile toutes les informations pertinentes et garantit une plus grande transparence sur la composition des matériaux, la production et l’origine. Il devrait également permettre de simplifier les processus tout au long de la chaîne de création de valeur en fournissant des informations sur le fabricant et le confectionneur, l’âge de la bâche et la chaîne de recyclage dans laquelle le matériau sera un jour réintroduit. Le passeport produit numérique sera affiché sous la forme d’imprimés sur l’intérieur de la bâche, tandis que les informations relatives à la bâche seront rendues accessibles virtuellement avec une puce RFID, fournie par l’entreprise SKP GmbH, et un code QR. La flotte d’essai est déjà équipée de ce système : la solution logicielle compatible RFID, SKPident, accompagne le processus de fabrication et permet de suivre l'ensemble du cycle de vie des bâches circulaires.

*EPEA - Part of Drees & Sommer évalue les matériaux selon la méthode Cradle to Cradle® en tenant compte de la santé complète du matériau pour l’être humain et l’environnement, de la recyclabilité technique et de la mise en place d’un système de reprise.

HIGH-RES PHOTO DOWNLOAD

CREDITS

Please mention the photo credits (see caption)

Media release: June 1, 2022

FREITAG envoie la bâche du futur effectuer son premier essai routier

En collaboration avec différents partenaires industriels, FREITAG développe une bâche de camion qui, même après une longue seconde vie comme sac FREITAG, ne finira pas à la poubelle, mais retournera dans le circuit. Différentes combinaisons de matériaux font l’objet de recherches et de travaux – chacune ayant ses propres avantages et ses propres chances de répondre aux exigences élevées en matière de circularité et de robustesse. Ce qui n’était encore qu’une grande idée il y a peu est en train de se concrétiser : le tout premier prototype de bâche inspirée de l’économie circulaire a été installé sur un petit camion et est en train d’effectuer sa première série de tests.

Zurich, Suisse, 1er juin 2022 – Il y a moins de deux ans, FREITAG a décidé de lancer le développement d’une bâche «circulaire» innovante, qui, comme les sacs qui en seront tirés, ne soit plus seulement recyclée, mais aussi recyclable à l’infini. Cela signifie qu’avant de devenir des pièces uniques durables FREITAG, les bâches devront d’abord résister aux conditions difficiles des grands axes de transit européens. Toutefois, à la fin de leur vie (de sacs), elles ne devront pas être brûlées, mais pouvoir être décomposées en leurs matières premières, à partir desquelles de nouvelles bâches pourront être fabriquées.

Pour cette aventure industrielle en amont de l’entreprise de sacs, FREITAG s’est entouré en interne d’expert·e·s en matériaux et en production circulaire. Divers partenaires industriels intéressés et disposant d’un savoir-faire dans le domaine des matériaux, de la chimie et des composites ont été recherchés, trouvés et réunis autour d’une table ronde avec les experts allemands en circularité de l’EPEA ainsi que des partenaires de longue date dans le domaine de la confection de bâches de camion. Dans cette phase du projet, FREITAG se considérait – et se considère encore – comme le principal intermédiaire et le copilote spirituel de la grande révolution en matière de bâches.

Comme la bâche conventionnelle, la nouvelle bâche « circulaire » sera probablement composée d’un tissu robuste et d’un revêtement hydrofuge et antisalissure. Toute la question est de savoir de quoi seront constitués ces deux composants. La nouvelle bâche devra d’abord résister aux exigences de la route et, à la fin, pouvoir être décomposée en ses éléments de base, qui serviront à fabriquer de nouveaux produits. Au cours du projet, plusieurs axes de développement ont vu le jour avec différents partenaires et différentes combinaisons de tissus et de revêtements, qui ont été développés, testés, rejetés et complétés par les parties impliquées.

Actuellement, quatre sous-projets prometteurs de bâche de camion « circulaire » se trouvent sur la grande table ronde – tous à des stades de développement très différents :

- LA (ENCORE PETITE) MONOLITHIQUE

En collaboration avec un partenaire du service de développement des accessoires et des matériaux de FREITAG, nous travaillons sur une bâche en PET. L’objectif – et le grand défi technique – est la monomatérialité, c’est-à-dire une bâche composée d’un seul matériau et pouvant donc être recyclée à la fin de son cycle de vie sans qu’il ne soit nécessaire de séparer le tissu du revêtement. « C’est non seulement une solution excellente sur le plan théorique, mais aussi attrayante et économique du point de vue du recyclage », explique Bigna Salzmann, Circular Technologist chez FREITAG, qui se réjouit de voir les premiers composés tests arriver ces jours-ci à Zurich. - LA BIOSOURCÉE

En collaboration avec l’institut allemand Fraunhofer, l’entreprise Linotech et le producteur de bâches Heytex, plusieurs prototypes de bâches biosourcées ont vu le jour. Toutefois, les combinaisons de fibres synthétiques biosourcées et d’un revêtement en plastique à base d’amidon ne sont pas encore prêtes pour un essai prometteur sur un camion. « Une bâche en matières premières renouvelables serait un grand pas vers un avenir plus vert, et pas seulement pour l'industrie des transports », estime Anna Blattert, également Circular Technologist chez FREITAG, qui espère tomber bientôt sur le composé biosourcé adéquat. - LA PEUT-ÊTRE UN JOUR RÉVOLUTIONNAIRE

Si les deux premiers projets de bâche n’ont pas encore été testés par les experts en circularité de l’EPEA, le matériau de revêtement en TPU (matière thermoplastique) du troisième axe de développement a déjà passé le contrôle de santé des matériaux. « En tant qu’entreprise chimique, nos matériaux constituent la base de milliers de produits et il est donc de notre devoir d’accélérer la voie vers une économie circulaire. C’est pourquoi il était clair pour nous que nous voulions participer dès le départ à un projet de coopération aussi intéressant que celui de FREITAG », explique Mark Scheller de Covestro, principal moteur de ce sous-projet avec le fabricant de bâches Heytex. Actuellement, le matériau de revêtement en TPU est encore testé avec un tissu en PES (polyester). Comme il faudra attendre encore quelques années avant de pouvoir séparer les composés PES et TPU, l’équipe du projet travaille en parallèle sur une structure de bâche révolutionnaire d’un genre nouveau, qui pourrait facilement contourner cet obstacle. « Il s’agit de la bâche du futur. Nous sommes reconnaissants de pouvoir participer à ce projet, car il s’inscrit dans la stratégie de durabilité de Heytex. Le codéveloppement avec des partenaires industriels permet d’avoir une vision globale sur l’ensemble de la chaîne de création de valeur, ce qui est indispensable pour un avenir circulaire », a déclaré Henning Eichhorn de Heytex, optimiste. - LA TRANSVERSALE

Le quatrième et dernier développement, qui est plutôt une découverte, constitue un grand pas en avant : lors de la phase de recherche, l’équipe de projet a découvert un matériau déjà développé par l’entreprise néerlandaise Rivertex. Le tissu et le revêtement sont en polypropylène, considéré comme l’un des plastiques les plus durables parmi ceux issus du pétrole. Les développeurs de Rivertex ont également rejoint l’équipe du projet et se sont déclarés prêts à faire passer un test de circularité à leur produit. « Nous nous sommes réjouis que le Product Circularity Passport de l’EPEA atteste la santé matérielle et la recyclabilité maximales de notre produit, car nous travaillons depuis des années sur une alternative de bâche robuste, intéressante en termes de prix et recyclable. Et nous sommes convaincus que notre prochaine génération de produits offrira une bâche de camion encore mieux adaptée, notamment grâce aux enseignements des essais routiers », explique Roef Gaasbeek de Rivertex.

Pour transformer la bâche en bâche de camion, FREITAG a fait appel au confectionneur de bâches suisse Bieri : Rivertex a imprimé le matériau et l’a équipé de sangles et d’œillets afin que la bâche révolutionnaire puisse également être attachée sur le petit camion. Elle fait maintenant des tours de piste sous le soleil, le vent et les pluies acides. Il s’agira alors de voir si le matériau en polypropylène tient la route comme bâche de camion – s’il ne se fragile pas trop rapidement par exemple, et surtout si les inscriptions adhèrent bien. C’est un point essentiel non seulement pour les entreprises de transport, mais aussi pour FREITAG car, au bout du compte, la bâche doit donner naissance à des sacs uniques.

LA PLUS RAPIDE NE SERA PAS FORCÉMENT LA PREMIÈRE

Il n’est pas encore possible de prédire lequel des quatre sous-projets, avec quels matériaux, deviendra un jour la première bâche de camion commerciale circulaire. Peut-être y aura-t-il plus d’une alternative à la bâche en PVC existante, car de nombreuses autoroutes mènent à Milan et personne ne sait laquelle est la plus rapide et la plus économique pour se rendre à Rome. « Alors qu’une plus grande circularité plaidera en faveur d’un axe de développement, le prix plus bas des matériaux sera l’argument principal pour un autre », relativise ainsi Anna Blattert l’état actuel des différents sous-projets. Les autres développements profiteront très bientôt du savoir-faire acquis avec le premier prototype, car ils seront eux aussi poursuivis à un rythme soutenu. Parallèlement, les discussions sur les modèles commerciaux et les processus circulaires appropriés s’intensifient. Enfin, il faudra s’assurer qu’à la fin d’un cycle de vie, le matériau recyclable trouve son entrée dans le cycle suivant et que les bâches « circulaires » innovantes restent dans un cycle infini au lieu de finir à la poubelle.

FREITAG se réjouit de ces prochaines étapes avec ses formidables partenaires de projet ainsi que des nombreuses autres séries de tests réussies et attend avec impatience de pouvoir démonter les petites bâches prototypes pour les envoyer sur les bancs d’essai lors de leur prochaine vie sous forme de sacs recyclables.

Plus d'informations: www.freitag.ch/circulartarp

VIDEO CONTENT

CIRCULAR TARP MOVIE

CREDITS

Camera/Edit: Elias Bötticher

Vimeo high-res movie download here.

HIGH-RES PHOTO DOWNLOAD

CREDITS

Please mention the photo credit (see image caption)

Media release: September 30, 2021

FREITAG SE LANCE DANS LA BÂCHE DE CAMION CIRCULAIRE

Les fabricants de sacs de Zurich ne font pas les choses à moitié. Pour que leurs sacs en bâche ne soient plus seulement recyclés, mais aussi recyclables à l’infini, FREITAG s’aventure en dehors de son cœur de métier pour développer avec différents partenaires industriels une bâche de camion entièrement circulaire. FREITAG se réjouit à l’idée de pouvoir bientôt fermer son propre cycle de matériau, ce qui allégera par la même occasion l’impact environnemental du trafic des poids lourds en Europe.

Zurich, Suisse, 30 septembre 2021 – Nous pensons et agissons de manière cyclique, telle est la philosophie d’entreprise de FREITAG depuis plus de 25 ans. « Aujourd’hui, nous réfléchissons avant tout à procurer un matériau circulaire au secteur du transport qui est en amont, ce qui nous permettrait d’évoluer nous-mêmes dans des cycles infinis », précise Daniel Freitag. En ce qui concerne les textiles, FREITAG a déjà réussi cette prouesse innovante avec la ligne de vêtements F-ABRIC 100 % compostable et développée intégralement en interne.

Notre activité principale consiste à donner à la bâche, après ses cinq à dix ans de service sur la route, une deuxième vie sous forme de sac durable. Nous prolongeons le cycle de vie des produits et du matériau par nos services de réparation et d’échange. Cependant, tôt ou tard, même le sac le plus résistant rend l’âme, l’incinérateur de déchets reste alors la seule issue possible. « À Zurich, cela profite au moins un peu à notre QG par le biais du chauffage urbain », explique Markus Freitag. « Mais ce serait beaucoup mieux si nous pouvions donner aux bâches de camions usagées non seulement une deuxième vie, mais carrément la vie éternelle.»

Il y a un peu plus d’un an, FREITAG a donc décidé de s’impliquer et de lancer le développement d’une bâche innovante recyclable. Celle-ci doit bien sûr être aussi robuste, durable, imperméable et pratique que la bâche actuelle en PVC. Au lieu de finir en déchet, la nouvelle bâche doit s’intégrer à un cycle biologique ou technique. Cela signifie qu’elle se désintégrera biologiquement ou qu’elle pourra être décomposée en matières techniques à partir desquelles de nouvelles bâches ou autres produits pourront être fabriqués.

Pour cette avancée en terrain inconnu, le poste de « Circular Technologist » chez FREITAG a été affecté à un binôme. Grâce aux contacts noués dans le cadre des affaires courantes, par exemple chez les transporteurs et les confectionneurs de bâches, l’équipe du projet a écumé la chaîne d’approvisionnement en bâches et cherché des partenaires intéressants et intéressés possédant le savoir-faire requis en matière de matériaux, de chimie et de composites. En partenariat avec des entreprises et des institutions du secteur de la circularité et des essais de matériaux, un collectif éclectique de partenaires très motivés est né. Déterminé et agile, il travaille à révolutionner la bâche en explorant de multiples pistes. FREITAG endosse le rôle d’inspirateur d’idées, de moteur ou de copilote spirituel.

Il est rapidement apparu que la nouvelle bâche circulaire sera constituée de la même manière que l’existante et composée d’un tissu robuste associé à une couche souple, imperméable et antisalissure en plastique synthétique ou biosourcé. Comment ces deux éléments principaux pourront-ils ensuite, ensemble ou séparément, être décomposés en matières premières et réutilisés ou compostés ? C’est la grande question à laquelle le collectif a déjà trouvé quelques réponses partielles sous la forme de matériaux possibles et de différentes combinaisons.

Pour que toutes les étapes de production et les composants chimiques puissent vraiment être qualifiés de circulaires, ils sont évalués par le partenaire d’innovation EPEA – Part of Drees & Sommer selon la méthode Cradle to Cradle®. « Avec cette exigence maximale que nous imposons au concept de circularité, nous n’avons pas choisi la voie de la facilité », estime Anna Blattert, une des deux Circular Technologists de FREITAG. Néanmoins, l’équipe dispose déjà de premiers prototypes de matériaux – des combinaisons de différents tissus et revêtements – qui ont étonné par les bons résultats obtenus aux tests qui ont été réalisés jusqu’à présent. « Je suis particulièrement ravie de voir que le revêtement biosourcé surpasse même partiellement le plastique classique dans les tests de résistance pratiques. Nous tenons absolument à poursuivre dans cette voie, même si cela nécessite encore beaucoup de travail de développement », explique Bigna Salzmann, elle aussi Circular Technologist.

« L’ensemble du secteur du transport et de la logistique va connaître des bouleversements majeurs. Les camions autonomes, la numérisation et la mobilité électrique modifient radicalement la logistique des transports. Ce qui manque au secteur est un matériau d’avenir au sein d’un cycle fermé. C’est là que nous intervenons, en tant que transformateur de résidus pas complètement désintéressé», déclare Oliver Brunschwiler, Company Lead. FREITAG est convaincu qu’une bâche de camion circulaire transitera sur les routes dans un avenir proche et met tout en œuvre pour qu’un premier prototype de bâche puisse équiper un camion dès 2022. Il est encore difficile de prédire quand la bâche circulaire sera produite en série et quand le cycle de la bâche de camion pourra être fermé. Si cela ne tenait qu’à FREITAG, cela ne devrait pas prendre trop de temps. Après tout, il faudra attendre encore au moins cinq ans d’utilisation sur la route pour que les premiers sacs puissent enfin être fabriqués – les premiers sacs FREITAG produits en cycle fermé.

Pour en savoir plus, découvrez tout ce qui n’est pas tarp secret sur www.freitag.ch/circulartarp. Et pour ne pas rater le premier sac en bâche éternelle, l’idéal est de s’abonner à la newsletter FREITAG.

*EPEA - Part of Drees & Sommer évalue les matériaux selon la méthode Cradle to Cradle® en tenant compte de la santé complète du matériau pour l’être humain et l’environnement, de la recyclabilité technique et de la mise en place d’un système de reprise.